Лазерная резка – это технология обработки заготовок с помощью лазерного луча, который разрезает металл, пластик, дерево и другие материалы. Оборудование, в котором реализована такая технология – это станки и установки с ЧПУ, которые управляются компьютерными программами и позволяют создавать сложные детали с минимальными отклонениями. Резка с помощью лазера широко применяется в машиностроении, авиационной промышленности, строительстве и изготовлении электроники.

Преимущества лазерной резки:

- высокая точность и чистота реза;

- минимум отходов;

- высокая скорость обработки;

- возможность работы с тонкими и легко деформируемыми материалами;

- снижение трудозатрат за счет автоматизации процесса.

Рассказываем, как можно уменьшить издержки и повысить производительность, используя станки и установки для лазерной резки.

Снижение издержек

В условиях высокой конкуренции снижение производственных издержек становится для предприятий одним из важнейших факторов успеха. Лазерная резка предлагает современный подход к оптимизации затрат, так как в ней сочетаются высокая точность и экономическая эффективность. Эта технология позволяет значительно сократить расходы на всех этапах производства. Рассмотрим основные направления экономии, которые становятся доступными при внедрении лазерных технологий в производственный процесс.

Уменьшение отходов

Главное преимущество резки с помощью лазерного оборудования – минимальное образование отходов. В процессе резки не образуются опилки, так как металл или пластик под воздействием высокой температуры расплавляется и испаряется. Точность позиционирования луча в пределах 0,05 мм позволяет оптимизировать раскрой листов, сокращая обрезки на 15-30% по сравнению с механическими методами. Современное программное обеспечение автоматически рассчитывает оптимальное расположение деталей (компоновка, Nesting), что увеличивает полезный выход продукции с единицы материала.

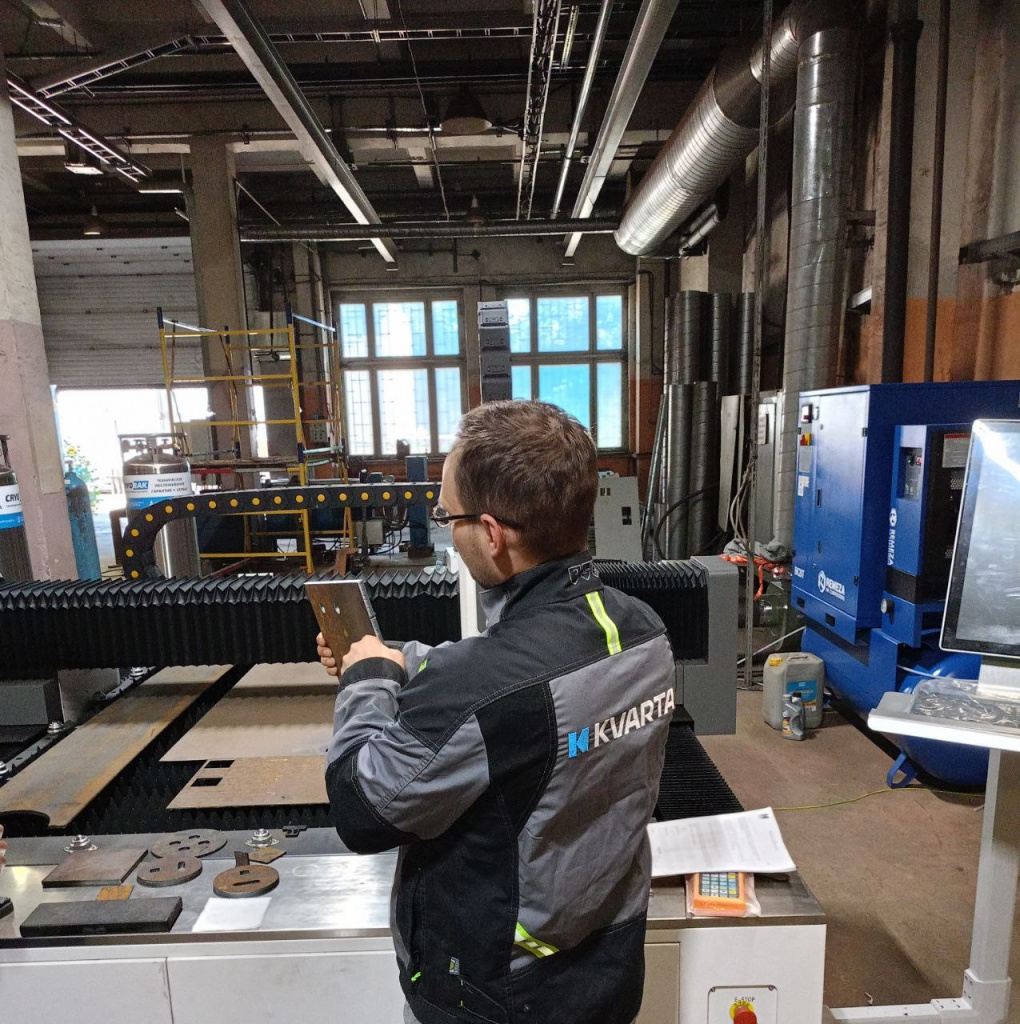

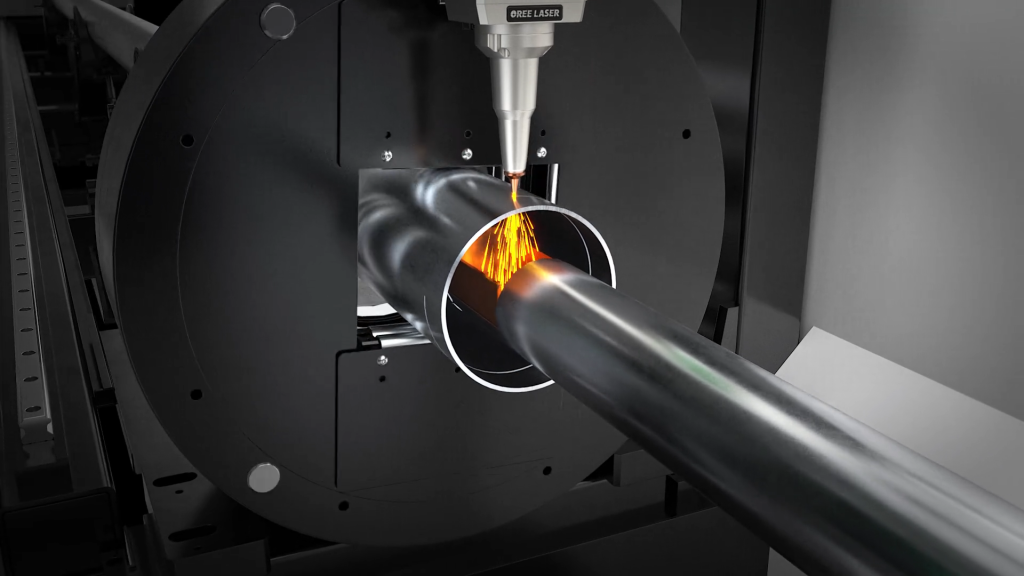

Универсальное оборудование способно резать не только листы, но и трубы. К этой категории относится, например, установка HSG Laser GE.

При сравнении с плазменной резкой лазер демонстрирует вдвое меньшую ширину реза, экономя дорогостоящий металл. Разница становится еще более заметной, когда необходимо изготовить сложные фигурные детали – традиционные фрезерные станки требуют дополнительных припусков на обработку, тогда как лазер сразу дает чистый контур. В массовом производстве такая экономия дает существенную финансовую выгоду.

Экономия на трудозатратах

Автоматизация лазерной резки сокращает потребность в квалифицированных операторах. Современные станки с ЧПУ работают по заранее загруженным чертежам и шаблонам, поэтому вмешательство персонала может быть минимальным. Один оператор может одновременно обслуживать несколько установок, увеличивая производительность цеха без роста штата.

Скорость обработки лазером в 2-3 раза выше, чем у механических аналогов для тонколистовых материалов. Это позволяет выполнять большие заказы в сжатые сроки. Соответственно, затраты на единицу продукции уменьшаются. Системы компьютерного управления практически исключают человеческий фактор – процент брака, вызванного невнимательностью, усталостью, недостаточной квалификацией оператора, существенно снижается.

Снижение энергопотребления и эксплуатационных расходов

Современные волоконные лазеры демонстрируют КПД до 30-35%, потребляя меньше энергии, чем плазменные установки аналогичной мощности. Оптоволоконный лазер используется, например, в установке Oree Laser OR–GR.

В отличие от механической обработки, лазерным станкам не требуются:

- диски, фрезы, прочая сменная оснастка;

- смазочно охлаждающая жидкость (СОЖ).

Это также позволяет снизить расходы.

Срок службы лазерной установки зависит от того, по какой технологии она работает и с какой интенсивностью используется. Например, срок эксплуатации современного волоконного лазера может составлять более 100 000 часов. У таких систем сравнительно небольшая стоимость обслуживания. Отсутствие вибрации и ударных нагрузок увеличивает продолжительность межремонтного периода. Технологии самодиагностики, реализованные в современных установках, предупреждают поломки, снижая затраты на аварийный ремонт.

Косвенная экономия

Быстрая перенастройка лазерных станков позволяет эффективно выполнять мелкосерийные заказы без простоев. Также исчезает необходимость в больших складских запасах – детали можно изготавливать точно в срок.

Возможность сразу получать детали с чистым краем без дополнительной обработки исключает затраты на шлифовку и доводку. Сложные контуры, которые раньше требовали нескольких технологических операций, теперь выполняются за один проход. Это особенно ценно при изготовлении уникальных изделий и прототипировании.

Скорость производства

Быстрота выполнения производственных операций в значительной мере влияет на успешность предприятия, от нее зависит его конкурентоспособность. Ускорение технологических процессов позволяет увеличить объем выпускаемой продукции без расширения производственных площадей и существенного роста затрат.

На производительность лазерной резки влияет комплекс факторов: от правильного выбора станков и установок до грамотной организации рабочего пространства. Современные подходы к оптимизации позволяют существенно сократить время обработки деталей, сохраняя при этом высокое качество реза.

Оптимизация параметров резки

Ключевым аспектом повышения скорости является правильный подбор мощности лазерного излучения. Для тонких металлов (до 3 мм) достаточно 1-2 кВт, тогда как обработка толстостенных заготовок требует 4-6 кВт и более. Избыточная мощность приводит к перерасходу энергии, а недостаточная – увеличивает время обработки. Станок для резки листового металла HSG LASER GA позволяет регулировать мощность в диапазоне 2-6 кВт.

Состав и давление вспомогательного газа значительно влияют на то, как быстро выполняется резка. Кислород обеспечивает быстрое прожигание черных металлов, тогда как азот лучше подходит для нержавеющей стали и алюминия. Современные системы автоматически регулируют подачу газа в зависимости от типа материала и толщины заготовки.

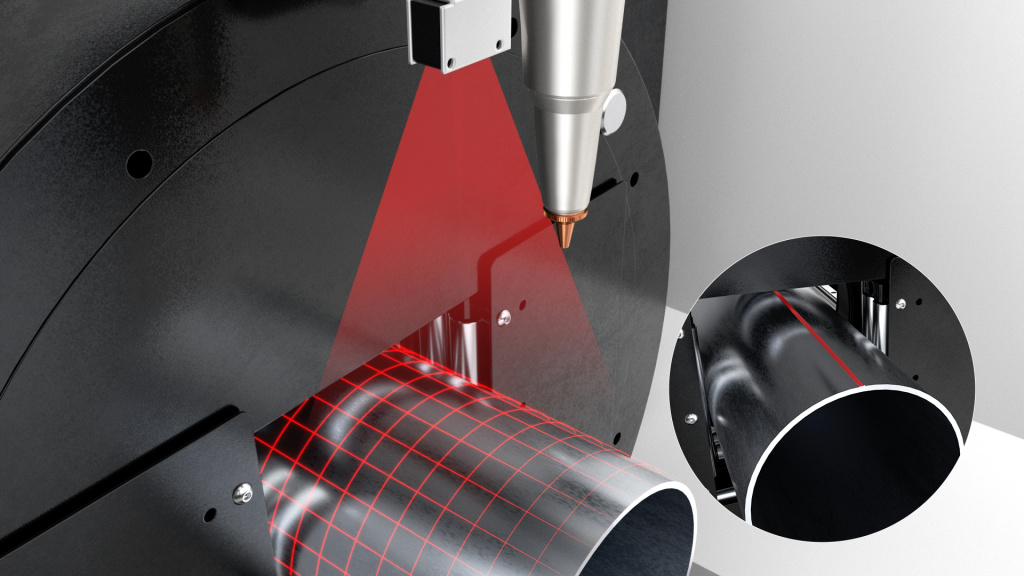

Фокусировка луча – еще один важный параметр. Правильная настройка фокусного расстояния позволяет обеспечить оптимальную плотность энергии и сократить время обработки без потери качества кромки. Автоматические системы подстройки фокуса в реальном времени особенно эффективны при работе с неровными поверхностями.

Автоматизация процессов

Современные станки с ЧПУ сокращают время переналадки между операциями до минимума. Предустановленные программы обработки для типовых деталей позволяют переключаться между задачами за считанные минуты.

Интеллектуальные системы:

- запоминают параметры обработки;

- автоматически подбирают оптимальные режимы для похожих заготовок.

Внедрение предиктивной аналитики помогает оптимизировать раскрой материала. Специальные алгоритмы рассчитывают наиболее эффективное расположение деталей на листе – это позволяет не только свести отходы к минимуму, но и сократить время обработки. Например, установка для резки листа HSG LASER C сразу поставляется с предустановленным программным обеспечением для нестинга деталей. Интеграция с CAD/CAM системами ускоряет подготовку управляющих программ, исключая этап ручного ввода параметров.

Многоосевые системы

Использование многолучевых лазеров позволяет одновременно обрабатывать несколько заготовок или разные участки одной детали. Такие системы особенно эффективны при серийном изготовлении и существенно увеличивают производительность, сокращая время, необходимое для изготовления деталей, на 40-60%.

3-, 4- и 5-осевые станки устраняют необходимость в повторной установке сложных деталей. Возможность изменения угла обработки без перепозиционирования заготовки экономит немало времени.

Экономия вспомогательного времени

Многие системы, как HSG Laser GH, способны работать в круглосуточном режиме с минимальными перерывами для обслуживания.

Автоматические конвейерные системы и роботы-манипуляторы сокращают простои между операциями, так как загрузка новых листов и выгрузка готовых деталей происходит без остановки основного оборудования.

Оптимизация внутренней логистики – еще один резерв повышения производительности. Рациональное размещение складов заготовок и готовой продукции возле рабочих зон, использование автоматических транспортных систем и продуманные маршруты перемещения сырья экономят до 8-10% рабочего времени.

Современные методы увеличения скорости резки с помощью лазера охватывают все этапы производственного процесса – от настройки станков и установок до организации рабочих пространств. Комплексный подход позволяет предприятиям наращивать выпуск продукции без существенных капиталовложений.

Перспективы дальнейшего ускорения связаны с развитием гибридных технологий, совершенствованием систем искусственного интеллекта для управления процессами и созданием новых лазерных источников с повышенной эффективностью.

Рекомендации по применению

Станки и установки для лазерной резки демонстрируют наибольшую эффективность в отраслях, где требуется массовое изготовление деталей со сложной геометрией. Например, они широко применяются там, где необходимо обрабатывать металл – от машиностроения и приборостроения до изготовления рекламных конструкций. Строительная отрасль все активнее использует лазерную резку для изготовления элементов вентилируемых фасадов и металлоконструкций. В энергетике технология применяется для производства теплообменников со сложной системой каналов.

В мебельном производстве лазерные системы обеспечивают высокоточный раскрой фанеры и МДФ без образования сколов, что сокращает процент брака до минимальных значений. Автомобильная промышленность активно использует технологию для изготовления кузовных элементов, где важна точность сопряжения деталей. Особую ценность оборудование представляет при мелкосерийном производстве, когда частая смена номенклатуры делает традиционные методы экономически невыгодными.

Ключевые преимущества лазерных станков и установок – сокращение издержек и повышение производительности. В отличие от механических станков, здесь не требуется специализированная оснастка для каждого типа деталей. Это помогает ускорить запуск новых изделий в серию. Энергоэффективность современных лазерных установок дает возможность снизить эксплуатационные расходы, автоматизация уменьшает влияние человеческого фактора и позволяет уменьшить количество необходимых операторов.

Интеграция лазерных систем в автоматизированные линии дает дополнительный прирост производительности. Системы автоматической загрузки/выгрузки сокращают вспомогательное время до 15-20 секунд между циклами резки. Использование предиктивной аналитики помогает оптимизировать график технического обслуживания, предотвращая внеплановые простои.

Дополнительный экономический эффект наблюдается при комбинировании лазерной резки с другими технологиями металлообработки.

Заключение

Резка металла и других материалов с помощью лазерного луча – современная технология, в которой сочетаются высокая точность, экономичность и скорость обработки. Она позволяет значительно снизить издержки за счет уменьшения отходов, экономии на трудозатратах и энергопотреблении, а также за счет сокращения эксплуатационных расходов. Автоматизация процессов и использование многоосевых систем повышают производительность, делая лазерную резку оптимальным решением для массового и мелкосерийного производства.

Эта технология находит применение в различных отраслях – от машиностроения и строительства до электроники и мебельного производства. Ее ключевые преимущества — гибкость, минимальный процент брака и возможность быстрой переналадки. Дальнейшее развитие лазерных технологий открывает новые перспективы для повышения эффективности производственных процессов. Внедрение станков и установок для резки с помощью лазера – это шаг к оптимизации производства и усилению конкурентных преимуществ предприятия.