Оглавление

1. Введение2. Лазерная резка

3. Фрезерная обработка

4. Токарная обработка

5. Заключение

Введение

Современная металлообработка находится в состоянии глубокой технологической трансформации, которая обусловлена внедрением цифровых решений, автоматизации и новых физических принципов обработки материалов. Традиционные методы, такие как токарная и фрезерная обработка, не утратили своей актуальности, но существенно модернизируются за счет интеграции с компьютерными системами управления. Параллельно с этим широкое распространение получили аддитивные технологии (3D-печать) и методы обработки без механического контакта с заготовкой – это позволяет создавать детали сложнейшей геометрии с точностью, которая ранее была недостижима. Эти нововведения не только повысили точность и производительность, но и коренным образом изменили саму философию проектирования и производства. Рассказываем про ключевые современные технологии, которые определяют текущее положение дел в металлообработке.

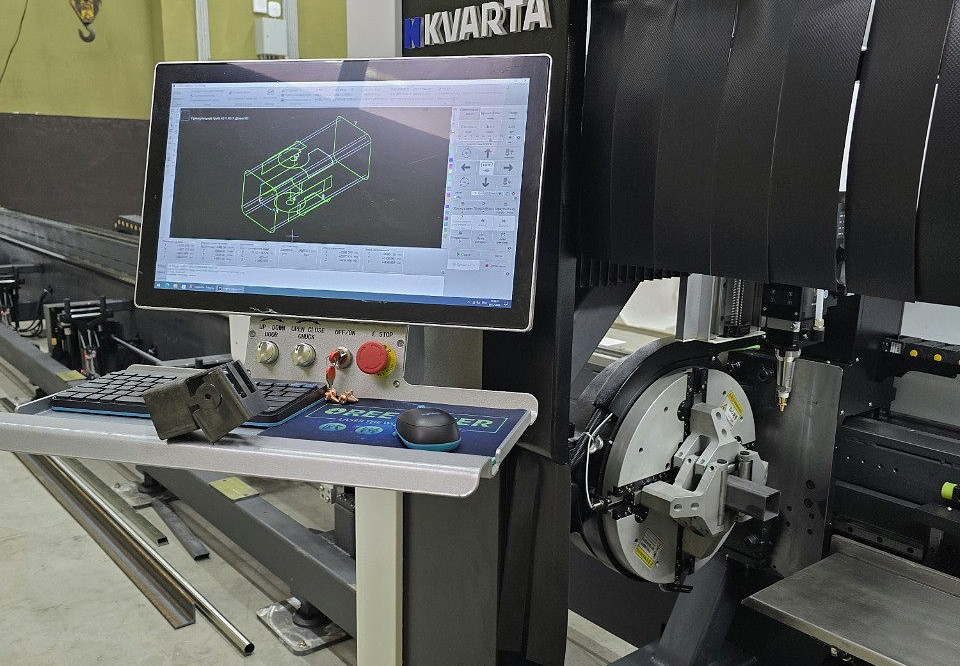

Лазерная резка

Лазерная резка – это технология разделительной обработки материалов, основанная на использовании сфокусированного лазерного луча высокой плотности энергии, который локально нагревает, плавит и испаряет материал в зоне реза. Современные установки в основном используют волоконные лазеры – для них характерны высокий КПД, долгий срок службы и превосходное качество луча. Процесс лазерной металлообработки управляется компьютерной системой ЧПУ (числового программного управления), позволяющей с высочайшей точностью воспроизводить сложнейшие контуры, которые заданы цифровой 3D-моделью.

Ключевые преимущества и особенности современной резки с помощью лазера включают:

- высокую точность и качество реза – его ширина реза может составлять доли миллиметра, а кромка получается ровной и чистой, часто ей не требуется дополнительная обработка.

- минимальное механическое воздействие – отсутствие прямого контакта инструмента с заготовкой исключает деформации, которые особенно критичны для тонколистовых материалов;

- гибкость и автоматизацию – быстрая смена программ резки с использованием лазера и применение роботизированных комплексов для загрузки/выгрузки делают процесс подходящим для мелкосерийного и среднесерийного производства;

- широкую номенклатуру материалов – технология позволяет эффективно обрабатывать углеродистые и нержавеющие стали, алюминиевые и титановые сплавы, многие виды пластиков и композитов.

Резка с помощью лазера не просто широко применяется в металлообработке. Она является краеугольным камнем современных производственных цепочек, особенно в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, производство электроники и строительство.

Фрезерная обработка

Фрезерование – это процесс механической обработки с помощью вращающегося режущего инструмента (фрезы), при котором заготовка, закрепленная на подвижном столе, тоже совершает движение, но поступательное. В современной металлообработке обычно применяются:

- высокоскоростные методы – HSM, High-Speed Machining;

- многофункциональные станки с ЧПУ.

Технологии направлены на достижение максимальной производительности, точности и беспрецедентной гибкости. Распространенные решения:

- Высокоскоростное фрезерование (HSM). Использование шпинделей с частотой вращения до 60 000 об/мин и выше позволяет значительно увеличить скорость обработки материала при одновременном снижении усилий резания. Это обеспечивает высокое качество поверхности и позволяет аккуратно обрабатывать конструкции с тонкими стенками.

- Пятиосевая и многофункциональная обработка. Современные станки оснащены поворотно-наклонными столами или шпинделями, которые позволяют фрезеровать сложные детали за одну установку. Это сокращает время производства, сводит к минимуму погрешности переустановки и открывает возможности для создания изделий со сложной геометрией.

- Автоматизация. Внедрение систем автоматической смены инструмента и заготовок, а также использование CAM-систем (Computer-Aided Manufacturing) оптимизируют траектории движения инструмента, благодаря чему фрезерование становится высокоавтоматизированным цифровым процессом.

Благодаря этим улучшениям современные методы фрезеровки в металлообработке позволяют создавать пресс-формы, штампы, авиационные и медицинские компоненты, для производства которых требуется высочайшая точность.

Токарная обработка

Токарная обработка основана на том, что заготовка вращается, а режущий инструмент, закрепленный в резцедержателе, совершает поступательное движение подачи и послойно снимает с нее материал, чтобы получить деталь нужной формы. Современные токарные станки с ЧПУ, особенно токарно-фрезерные обрабатывающие центры, трансформировали этот классический метод металлообработки так, что он превратился в высокотехнологичный гибкий процесс.

Этому способствуют:

- Токарно-фрезерные обрабатывающие центры – многофункциональные станки, которые объединяют возможности токарной и фрезерной обработки. Они оснащены приводным инструментом (шпинделем), закрепленным в револьверной головке, что позволяет производить фрезерование, сверление и нарезание резьбы без переустановки детали. Это существенно сокращает общее время изготовления сложных деталей типа "вал-диск".

- Высокоточное оборудование с цифровым управлением. Современные станки с ЧПУ, предназначенные для металлообработки, обеспечивают микронные допуски и исключительное качество поверхности. Прямой привод шпинделя и линейные двигатели осей подачи исключают люфты, повышают динамику и точность позиционирования.

- Интегрированные системы контроля. Встроенные в станок измерительные щупы и лазерные системы автоматически проверяют геометрию обработанной детали непосредственно в процессе металлообработки. Это помогает компенсировать износ инструмента и перенастраивать технологический процесс в реальном времени, чтобы обеспечить стабильное качество партии.

Благодаря этим инновациям токарная обработка при массовом производстве деталей, например, валов, втулок, фланцев и фитингов, востребованных в автомобильной, аэрокосмической и энергетической отраслях, остается фундаментальной технологией.

Заключение

Современные технологии металлообработки демонстрируют движение в сторону интеграции, цифровизации и гибкости. Лазерная резка, фрезерование и токарная обработка заметно преобразились под влиянием технологий ЧПУ, роботизации и передовых систем управления. Они больше не существуют изолированно, а становятся важными элементами единого цифрового производственного пространства. Это не только позволяет заметно повысить эффективность и точность производственных процессов, но и открывает перед инженерами и конструкторами более высокий уровень свободы творчества.