Оглавление

ВведениеПараметры оборудования

Параметры материала

Технологические параметры реза

Программное обеспечение и управление процессом

Заключение

Введение

Лазерная резка – процесс разделения заготовок с использованием сфокусированного лазерного луча высокой интенсивности. Технология основана на тепловом воздействии излучения на материал, которое приводит к его плавлению, испарению или сгоранию в строго локализованной зоне. Управление процессом осуществляется через компьютерную числовую систему программного управления (ЧПУ), обеспечивающую высочайшую точность движения лазерной головы по сложным траекториям.

Ключевые особенности метода:

- бесконтактное воздействие, исключающее механические деформации заготовки;

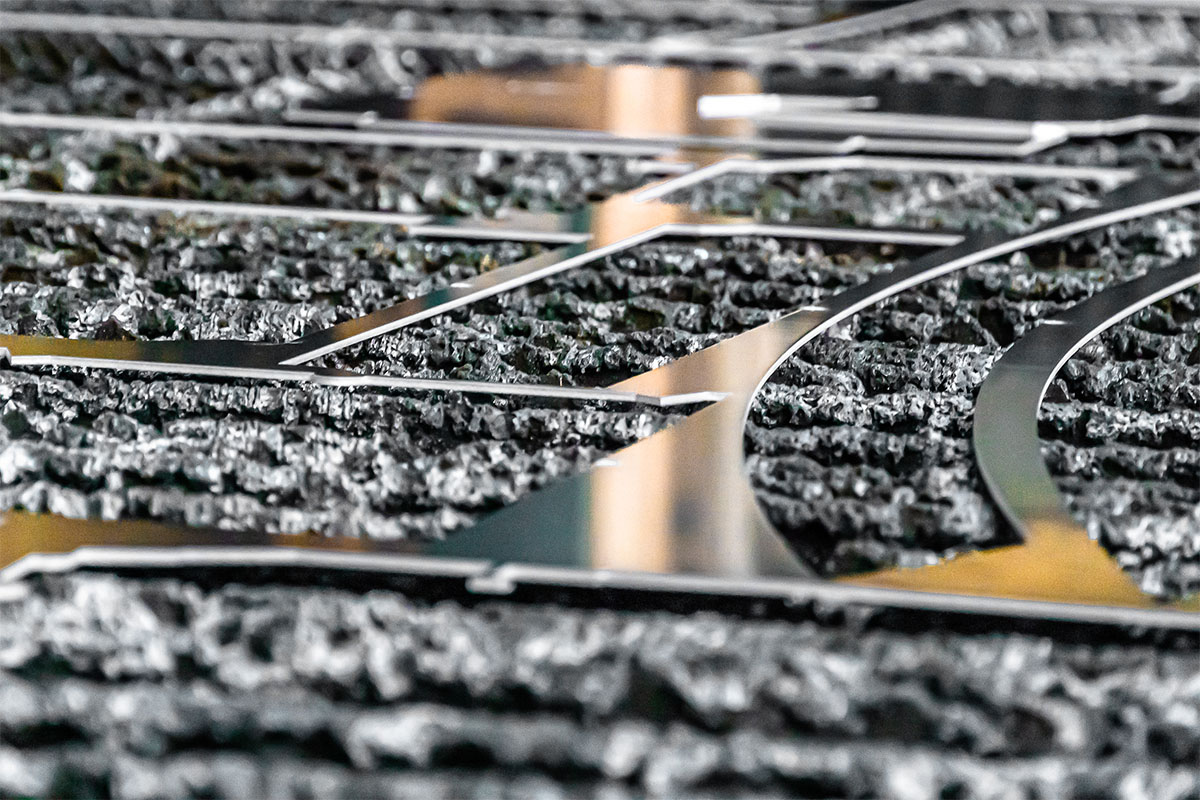

- минимальная ширина реза;

- крайне малая зона термического влияния.

Преимущества лазерной резки – точность и достойное качество получаемых деталей, возможность обработки широкого спектра материалов, высокая скорость производства, рентабельность при мелкосерийном производстве и минимум отходов благодаря оптимизированному раскрою.

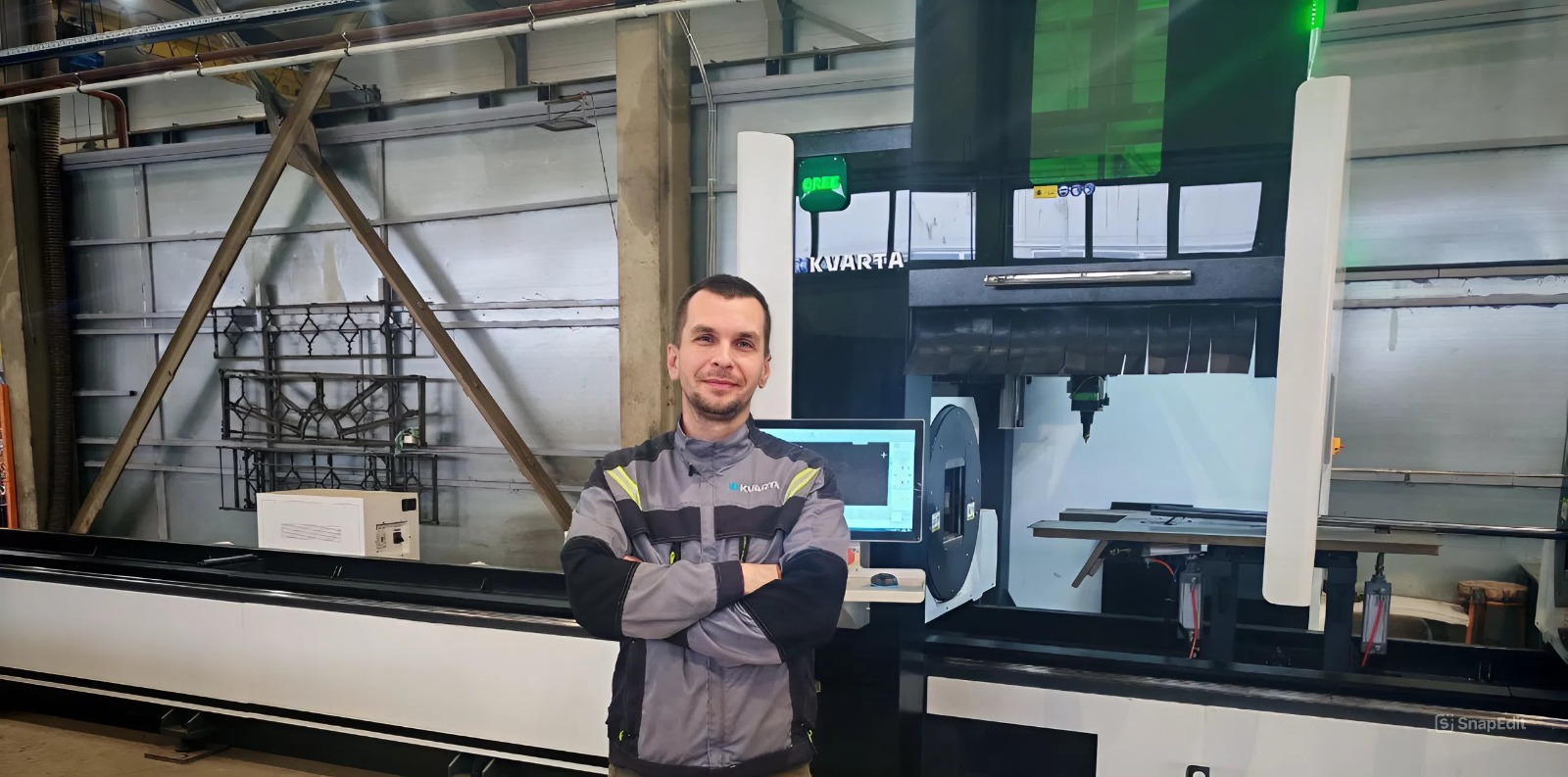

Параметры оборудования

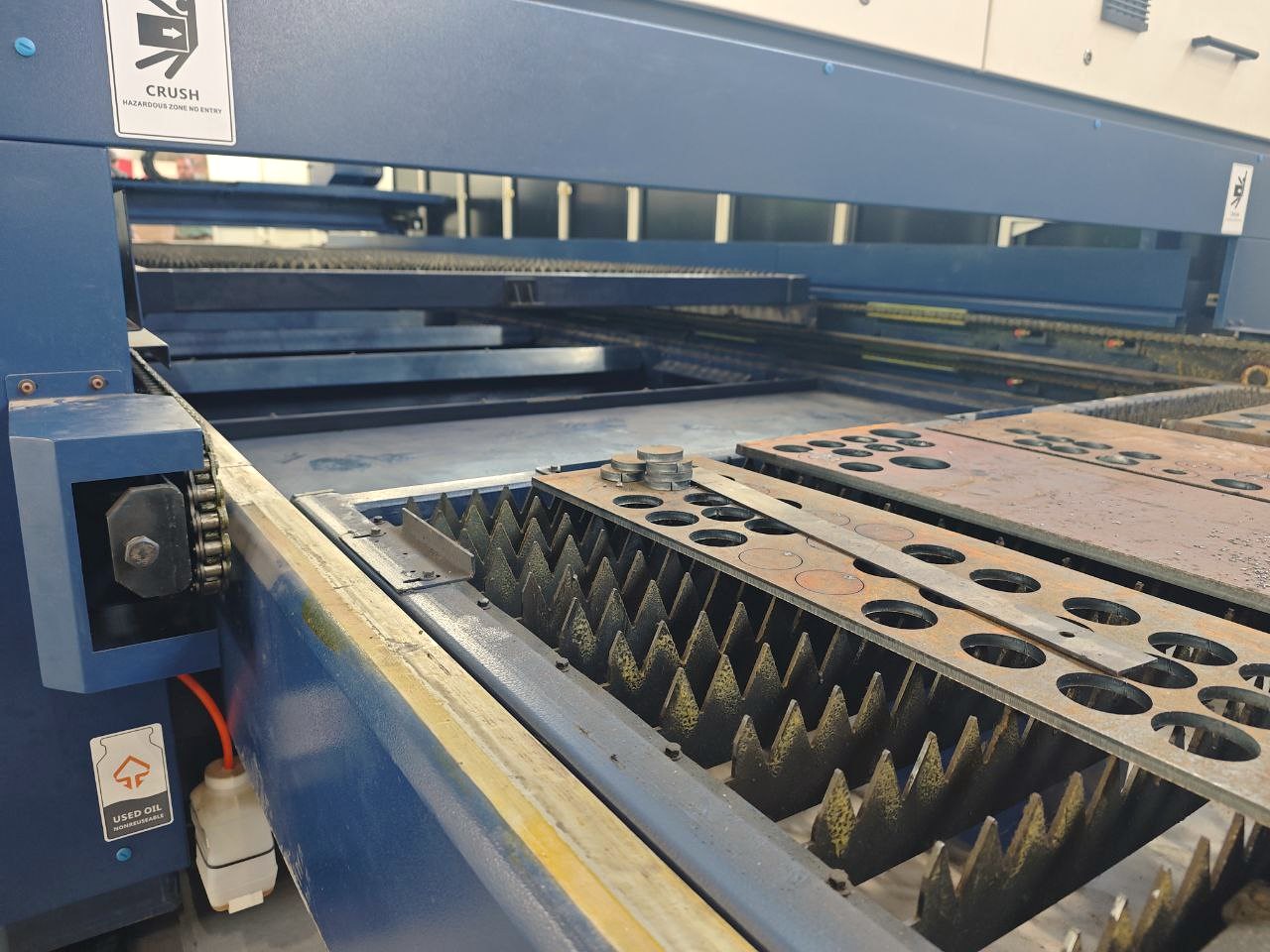

Качество и возможности процесса лазерной резки во многом зависят от технических характеристик и состояния используемого станка с ЧПУ. Их можно структурировать по ключевым компонентам оборудования.

- Источник лазерного излучения. Мощность источника – первостепенный параметр, определяющий максимальную толщину обрабатываемого материала и общую производительность.

- Оптическая система. Она отвечает за передачу и фокусировку луча на обрабатываемый материал, включает в себя волоконно-оптические кабели, коллимационные и фокусирующие линзы, защитные стекла и зеркала. Чистота и целостность всех оптических элементов критически важны: любое загрязнение или повреждение приводит к рассеиванию энергии, падению мощности в зоне реза и, как следствие, к ухудшению качества кромки и неполному прорезанию.

- Механическая система позиционирования. Точность и скорость перемещения портала или координатного стола при лазерной резке напрямую влияют на геометрию детали. Высококлассные серводвигатели, шарико-винтовые пары или линейные приводы, а также прочные направляющие исключают люфты, вибрации и отклонения от заданной траектории.

- Система подачи и управления газом. Вспомогательный газ (кислород, азот, аргон) выполняет несколько функций: выдувает расплавленный материал из зоны реза, охлаждает кромки и вступает в экзотермическую реакцию (в случае кислорода). Точное поддержание давления и чистоты газа необходимо для стабильного процесса и получения чистых кромок без окалины и грата.

- Система охлаждения. При лазерной резке выделяется значительное количество тепла. Нестабильная температура охлаждающей жидкости приводит к тепловым деформациям оптики и колебаниям мощности лазера, что катастрофически сказывается на качестве реза.

Параметры материала

Свойства обрабатываемого материала являются важным фактором, определяющим выбор режимов лазерной резки. Наибольшее значение имеют:

- Тип и химический состав. Разные материалы различаются по термическим, оптическим и прочим свойствам. Например, углеродистые стали хорошо поглощают излучение и относительно легко режутся, нержавеющие стали имеют более высокое содержание хрома и никеля, что повышает вязкость расплава и требует применения азота высокого давления для получения чистых кромок, алюминий и его сплавы обладают высокой теплопроводностью и отражательной способностью, поэтому надо использовать более мощный лазер.

- Толщина листа. Этот параметр напрямую определяет необходимую мощность лазера, скорость резки, давление газа и фокусное расстояние. С увеличением толщины требуются значительно более высокая мощность и снижение скорости для полного проплавления.

- Качество поверхности. Окалина, ржавчина, оксидная пленка, грунтовка или краска на поверхности листа изменяют коэффициент поглощения лазерного излучения. Это приводит к нестабильности процесса: непроплавы, повышенное образование брызг. Идеальной является чистая, однородная поверхность.

- Однородность материала. Неоднородность химического состава или механических свойств по площади листа приводит к тому, что разные участки режутся по-разному. Это делает процесс лазерной резки нестабильным и негативно отражается на качестве изделия.

Технологические параметры реза

Это регулируемые настройки, которые оператор станка с ЧПУ или инженер выбирает для конкретной задачи. В список входят:

- Мощность лазера. Подбирается в зависимости от типа и толщины материала. Слишком низкая мощность не обеспечит полного прорезания, слишком высокая – приведет к перегреву, оплавлению кромок и повышенному износу оборудования с ЧПУ.

- Скорость резки. Второй ключевой параметр, тесно связанный с мощностью. Высокая скорость при недостаточной мощности ведет к непроплавам, а слишком низкая скорость – к перегреву материала, образованию грата и потере производительности.

- Фокусное расстояние и положение фокуса. Положение фокуса луча относительно поверхности материала важно для формирования качественного реза. Смещение фокуса вверх или вниз меняет форму пятна нагрева и распределение энергии.

- Давление и тип вспомогательного газа. Выбор газа и давления зависит от материала. Кислород используется для резки черных металлов, азот – для нержавейки и алюминия, где требуется получить чистые, неокисленные кромки.

- Скорость и параметры пробивки. Пробивка или прожиг – это операция создания начального отверстия. Ее режимы (мощность, длительность импульса, газ) часто отличаются от режимов самой лазерной резки. Неправильная пробивка может привести к разбрызгиванию расплава на поверхность листа и повреждению оптических элементов.

Программное обеспечение и управление процессом

Современное производство немыслимо без специального программного обеспечения, которое интегрирует все этапы — от проектирования до управления станком с ЧПУ.

Широко применяются CAD/CAM системы. Процесс начинается с создания цифровой 3D-модели детали в системе автоматизированного проектирования (CAD). Затем специальное CAM-программное обеспечение выполняет технологическую подготовку. Оно:

- "раскладывает" модель на траектории движения режущей головы – используется G-код, который затем будет считывать система ЧПУ;

- автоматически выбирает последовательность реза для минимизации тепловых деформаций;

- оптимизирует раскрой для максимального использования материала – так называемый нестинг;

- вносит технологические поправки, например компенсацию на ширину реза.

Важную роль играет система ЧПУ. Она интерпретирует G-код и управляет всеми физическими компонентами: движением осей, мощностью лазера, включением/выключением газа, работой системы охлаждения. Современные контроллеры позволяют в реальном времени корректировать параметры, например модулировать мощность лазера, и диагностировать неисправности.

Имеют значение системы мониторинга и обратной связи. Технологически продвинутое оборудование с ЧПУ, используемое для лазерной резки, оснащается системами датчиков – видеокамерами, пирометрами, датчиками высоты, – которые постоянно контролируют процесс. Они могут:

- автоматически поддерживать постоянное расстояние от сопла до заготовки;

- обнаруживать завершение пробивки;

- контролировать качество реза.

Заключение

Чтобы достичь высочайшего качества лазерной резки, требуется сложное, сбалансированное взаимодействие множества факторов. Это синергия между современным, технически исправным оборудованием с ЧПУ, строгим контролем свойств и состояния обрабатываемого материала, тонким и точным подбором технологических параметров реза под каждую конкретную задачу и интеллектуальным программным обеспечением, управляющим всем процессом от идеи до ее материального воплощения.

Загрязненная оптика, неучтенные внутренние напряжения в металле, неверно подобранная скорость или давление газа неизбежно приводят к дефектам: образованию грата, оплавлению кромок, тепловой деформации детали или неточному соответствию геометрическим размерам. Таким образом, путь от цифровой модели к безупречной металлической детали требует не только современного оборудования с ЧПУ, но и глубокого системного подхода, внимания к каждой детали и непрерывного контроля на всех этапах производства.