Оглавление

Введение

Гильотины

3.1 Ошибка 1: неправильная настройка зазора между ножами

3.2 Ошибка 2: неверная установка и фиксация ножей

3.3 Ошибка 3: резка неподходящего материала или работа с перегрузкой

3.4 Ошибка 4: использование изношенных или неподходящих лезвий

3.5 Ошибка 5: отсутствие регулярного обслуживания и смазки

Заключение

Введение

Гильотинная резка металла – один из самых распространенных способов получения заготовок на производстве. Однако эффективность и качество работы этого оборудования напрямую зависят от его правильной эксплуатации. Часто возникающие проблемы – деформация кромки листа, боковой увод ножа, поломка лезвий, преждевременный износ – не просто сказываются на точности резки. Они ведут к производственному браку, незапланированным простоям, дорогостоящему ремонту и создают риск для безопасности оператора. Понимание причин, по которым возникают перечисленные ошибки, – ключ к их предотвращению, долгой и бесперебойной работе станка, а также к сохранению высокого качества продукции.

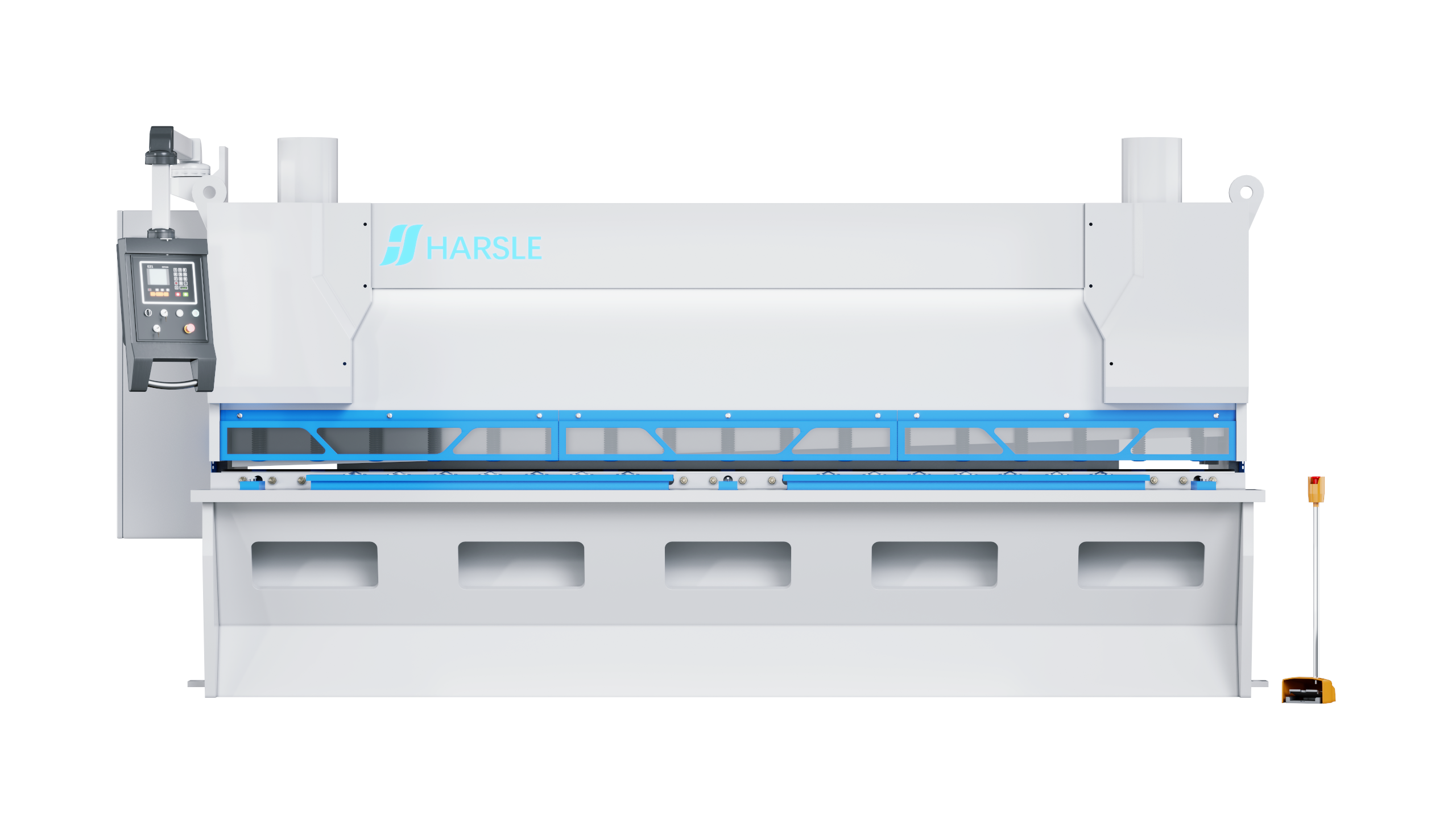

Гильотина для резки металла

Гильотинный ножевой станок, гильотинные ножницы или просто гильотина – это оборудование для прямолинейной резки металлического листового и сортового проката под прямым углом. Его принцип действия напоминает работу известного исторического устройства: массивный нож, закрепленный в подвижной балке (траверсе), с огромной силой опускается на неподвижный нижний нож, перерезая заготовку. Современные промышленные гильотины делятся на две категории:

- Гидравлические гильотины. Основная движущая сила – гидравлический цилиндр. Масло, нагнетаемое насосом, толкает поршень, который приводит в движение траверсу. Главные преимущества: плавный ход, возможность точно регулировать усилие резания и рабочий ход ножа, что важно для толстых заготовок из твердых материалов. Они меньше вибрируют и лучше защищены от перегрузок – при превышении заданного усилия срабатывают предохранительные клапаны. В нашем каталоге представлены гидравлические гильотинные ножницы MVD C13-3100.

- Электромеханические (механические) гильотины. В этих машинах импульс от электродвигателя через ременную передачу и маховик передается на кривошипно-шатунный механизм, который преобразует вращение в возвратно-поступательное движение траверсы. Для них характерна высокая скорость работы, что повышает производительность при серийной резке тонких листов. Пример электромеханической гильотины в нашем каталоге – MVD A04-3060.

Ключевые рабочие органы гильотины – верхний (подвижный) и нижний (неподвижный) ножи или лезвия. Они изготавливаются из специальной инструментальной стали, углы заточки их режущих кромок строго определены. Ножи устанавливаются в ножедержатели с микрометрическими регулировками.

Ошибки при эксплуатации гильотины

Большинство критических проблем на гильотине вызвано не фатальным износом, а ошибками в настройке, обслуживании или работе. Рассмотрим самые распространенные из них.

Ошибка 1: неправильная настройка зазора между ножами

Это самая частая причина плохого качества реза и ускоренного износа. Зазор – это расстояние между режущими кромками верхнего и нижнего ножей в момент их сближения. Он не является постоянной величиной и должен строго соответствовать толщине и твердости разрезаемого металла.

Слишком большой зазор. Ножи не перерезают металл, а буквально разрывают его. В результате кромка листа сильно деформируется, становится рваной, с ярко выраженными заусенцами и вмятинами («мнет металл»). Лезвия испытывают ударные боковые нагрузки, это может привести к сколам или выкрашиванию кромки.

Слишком маленький зазор. Режущие кромки трутся друг о друга или с силой смыкаются. Это вызывает мгновенный перегрев, налипание металла на кромки (наклеп), затупление и, как следствие, быстрый выход ножей из строя. Повышенное трение резко увеличивает требуемое усилие резания, повышается нагрузка на привод станка.

Всегда сверяйтесь с таблицей рекомендуемых зазоров, которую предоставляет производитель станка или ножей. Регулировку выполняют с помощью винтов на ножедержателях, и ее нужно проверять при смене типа или толщины материала.

Ошибка 2: неверная установка и фиксация ножей

Ножи нужно устанавливать строго параллельно друг другу по всей длине реза. Даже незначительный перекос приведет к тому, что нож будет «уводить» в сторону во время реза.

Причины увода:

- неравномерная затяжка крепежных болтов ножедержателей;

- загрязнение или повреждение посадочных поверхностей, где лезвие прилегает к балке;

- неправильная центровка ножей при их замене;

- износ самой траверсы или станины станка.

При уводе одна сторона ножа врезается в лист глубже и раньше другой, создавая неравномерную нагрузку. Рез получается не под 90 градусов, а скошенным. Сам нож и его крепления работают на излом, что может привести к образованию трещин.

При установке новых лезвий используйте щупы для проверки параллельности по всей длине. Затягивайте болты с рекомендованным усилием затяжки, используя динамометрический ключ. Регулярно очищайте посадочные места от стружки и грязи.

Ошибка 3: резка неподходящего материала или работа с перегрузкой

Каждая гильотина рассчитана на максимальную толщину и предел прочности разрезаемого металла. Превышение этих параметров – прямой путь к аварии. Проблемы, с которыми можно столкнуться:

- Резка материала, предел прочности которого превышает возможности станка. Например, попытка разрезать закаленную сталь или сплав на гильотине для мягкой стали. Это приводит к перегрузке привода, поломке шестерен, штока гидроцилиндра, деформации траверсы и неизбежному выкрашиванию режущих кромок.

- Резка пакетом листов. Частая неофициальная практика для повышения производительности. Даже для двух листов суммарная толщина и сопротивление резанию возрастают нелинейно. Это вызывает колоссальные перегрузки, увод ножа, порчу заготовок и лезвий.

При работе учитывайте технические характеристики станка. Если есть сомнения относительно марки стали, проведите пробный рез на образце. Резка пакетом допустима только в том случае, если это прямо разрешено производителем станка и указано в техпаспорте.

Ошибка 4: использование изношенных или неподходящих лезвий

Ножи – расходный материал, но их затупление – процесс постепенный. Работа с использованием изношенных лезвий опасна. Признаки износа:

- появление больших заусенцев на кромке даже при правильном зазоре;

- необходимость постоянно увеличивать усилие резания;

- свечение металла в зоне реза, вызванное его перегревом.

Тупые лезвия не режут, а мнут металл, деформируют его. Последствиями становятся увод ножа, перекос заготовки и сколы на режущей кромке. Использование рабочих элементов, не предназначенных для данного типа металла, например, ножей для алюминия для резки нержавеющей стали, дает аналогичный эффект.

Своевременно перетачивайте или заменяйте ножи. Следите за состоянием режущей кромки. Используйте специализированные лезвия: для мягкой стали, нержавейки, алюминия, меди – у каждого свой оптимальный угол заточки и материал.

Ошибка 5: отсутствие регулярного обслуживания и смазки

Гильотина – это высоконагруженный механизм, который требует внимания. Последствия пренебрежения техобслуживанием:

- загрязнение направляющих колонн или призматических направляющих траверсы – приводит к ее перекосу и уводу ножа;

- отсутствие смазки в трущихся узлах – увеличивает износ, люфты и вибрацию;

- неисправность гидравлической системы: загрязненное масло, изношенные уплотнения – вызывают потерю давления, неравномерный ход траверсы и недожатие ножа.

Скрытая угроза – износ прижимов: ослабленные или изношенные прижимные балки не фиксируют лист должным образом. В момент удара ножа лист смещается, рез получается неровным, а нож испытывает ударную нагрузку, которая может вызвать его поломку.

Строго соблюдайте график планово-предупредительного обслуживания (ППО), указанного в паспорте станка. Для лучшей профилактики регулярно чистите и смазывайте направляющие, проверяйте давление в гидросистеме, уровень и чистоту масла, силу прижима.

Заключение

Критические ошибки при работе на гильотине – деформация металла, увод ножа, поломка лезвий – редко происходят сами по себе. Как правило, они являются закономерным следствием нарушения базовых правил эксплуатации: неверной регулировки зазора, неправильной установки инструмента, пренебрежения предельно допустимыми нагрузками и элементарным техническим обслуживанием. Инвестиция в качественные лезвия и их правильную заточку так же важна, как и правильная настройка станка в соответствии с задачами, которые планируется решать с его помощью. Понимание этих принципов и формирование культуры ответственной работы с оборудованием позволяют избежать дорогостоящих поломок и брака, а также помогают обеспечить безопасность персонала и стабильную производительность цеха.