Оглавление

ВведениеГеометрическая точность

Кинематическая точность

Влияние инструмента

Технологические факторы

Тепловые деформации

Внешние факторы

Программное обеспечение и система ЧПУ

Заключение

Введение

Числовое программное управление (ЧПУ) – это технология автоматизации оборудования, предназначенного для обработки металла, дерева, пластика. Ее суть заключается в том, что для управления рабочими органами станка используется заранее составленная программа. Она содержит модель изделия и последовательность технологических команд.

Система ЧПУ преобразует цифровые инструкции, записанные на специализированном языке программирования (G-код), в точные механические перемещения шпинделя, суппортов и других исполнительных устройств. Ключевыми преимуществами таких станков, использующихся для обработки металла, пластика, дерева, являются:

- высокая степень автоматизации производственного процесса;

- исключительная повторяемость операций;

- возможность изготовления деталей со сложной геометрией при минимальном участии оператора;

- существенное повышение производительности труда.

Однако реализация этих преимуществ напрямую зависит от точности производственных систем, на которую влияет комплекс взаимосвязанных технических, технологических и эксплуатационных факторов.

Геометрическая точность

Геометрическая точность – фундаментальный параметр, определяющий, насколько точно критически важные элементы конструкции станка расположены относительно друг друга. Любое отклонение от идеальной геометрической формы непосредственно переносится на обрабатываемую заготовку. Основные составляющие этого параметра:

- точность прямолинейности и плоскостности направляющих по всем осям координат (X, Y, Z);

- строгая перпендикулярность и параллельность осей движения относительно друг друга;

- точность позиционирования и отсутствие биения шпинделя в радиальном и осевом направлении;

- соосность вращающихся компонентов.

Погрешности возникают из-за ошибок, допущенных при изготовлении и сборке станка с ЧПУ на производственном предприятии. Чтобы свести их к минимуму, требуется регулярная поверка с использованием высокоточных измерительных приборов, например электронных уровней, лазерных интерферометров, и последующая юстировка. Во многих современных производственных системах предусмотрено ПО, способное компенсировать выявленные геометрические погрешности.

Кинематическая точность

Кинематическая точность определяет способность станка корректно выполнять сложные перемещения рабочих органов при одновременной работе нескольких координатных осей. Эта способность проявляется в процессах контурной обработки, фрезерования трехмерных поверхностей и при других операциях, требующих синхронизированного движения.

Основными источниками кинематических погрешностей выступают:

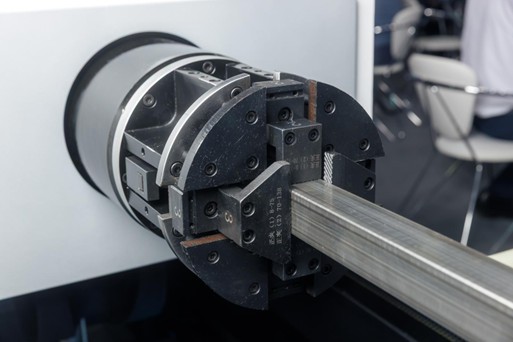

- обратный люфт (мертвый ход) в передаточных механизмах, преимущественно в шарико-винтовых парах;

- зазоры в кинематических парах;

- ошибки интерполяции траектории, возникающие при аппроксимации кривой линии небольшими прямолинейными отрезками;

- динамические ошибки сервоприводов, обусловленные их инерционностью и запаздыванием при отработке сигналов от системы ЧПУ.

Для устранения погрешностей применяются прецизионные передачи с предварительным натягом, датчики обратной связи (энкодеры), непосредственно отслеживающие положение исполнительных органов, а также специальное ПО – алгоритмы управления, предсказывающие и компенсирующие возможные ошибки, которые вызваны зазорами, люфтами и другими причинами.

Влияние инструмента

Инструмент – конечное звено технологической цепи, непосредственно контактирующее с металлом или другим материалом заготовки. Поэтому его состояние и параметры оказывают непосредственное влияние на точность обработки.

Ключевые аспекты его воздействия:

- радиальное и торцевое биение, возникающее вследствие неточности изготовления или некачественного закрепления;

- упругий прогиб (увод) оснастки под действием сил резания, особенно выраженный у длинных фрез и мелких сверл, что приводит к отклонению размеров и формы;

- температурное расширение в процессе интенсивной работы, изменяющее геометрические размеры;

- износ режущих кромок, увеличивающий силу резания и, как следствие, вызывающий вибрации и деформации в системе СПИД (станок-приспособление-инструмент-деталь).

Для нивелирования этих факторов необходимы строгий контроль качества инструмента, использование термостойких покрытий, правильный подбор геометрии и режимов резания, а также своевременная замена изношенной рабочей оснастки.

Технологические факторы

Технологические факторы полностью находятся в зоне ответственности технолога-программиста и определяются параметрами, заложенными в управляющее ПО. Их неверный выбор способен привести к значительному снижению точности даже на идеально настроенном оборудовании.

К наиболее важным технологическим параметрам относятся:

- скорость резания, подача на зуб и глубина резания — слишком агрессивные режимы провоцируют повышенные вибрации, нагрев и упругие деформации, а слишком мягкие могут привести к налипанию материала и ухудшению качества поверхности;

- стратегия обработки (траектория движения инструмента), в том числе выбор между черновой, получистовой и чистовой обработкой, шаг поперечной подачи, метод врезания и выхода из реза;

- использование средств охлаждения и смазочно-охлаждающих технологических жидкостей (СОЖ), которые отводят тепло и уменьшают износ, предотвращая термические деформации заготовки и рабочей оснастки.

Тепловые деформации

Во время работы конструкция нагревается. Это вызывается множеством причин, среди которых:

- трение в подвижных узлах – подшипниках шпинделя, направляющих скольжения или качения, шарико-винтовых парах;

- тепловыделение от электродвигателей и сервоприводов;

- тепло, образующееся непосредственно в зоне резания в результате пластической деформации материала заготовки.

Неравномерный нагрев вызывает неодинаковое тепловое расширение различных частей станины, портала или суппорта, что приводит к их короблению и смещению относительно друг друга. Например, нагрев ходового винта всего на несколько градусов может вызвать его удлинение и ошибку позиционирования в несколько микрон. Также возникают зазоры, которые влияют на конечный результат.

Для борьбы с этим явлением применяют симметричное конструктивное исполнение корпусных деталей, принудительное жидкостное охлаждение шпиндельных узлов и шарико-винтовых пар, установку станков в термостабилизированных помещениях. Также используются системы термокомпенсации, которые вносят поправки в управляющее ПО на основе показаний сети температурных датчиков, установленных на ключевых элементах станка с ЧПУ.

Внешние факторы

Станок с ЧПУ находится в производственном цеху, где на него постоянно воздействует ряд внешних факторов.

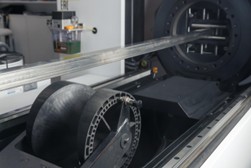

Одна из наиболее серьезных проблем, препятствующих точной обработке металла и других материалов, – вибрации. Их источниками могут выступать:

- молоты, прессы, другое тяжелое оборудование;

- движение грузовой техники по территории цеха;

- несбалансированные вращающиеся части самого станка – патрон, рабочая оснастка;

- низкочастотные колебания фундамента.

Вибрации вызывают относительное дрожание рабочей оснастки и заготовки из металла или другого материала, что ухудшает чистоту поверхности и приводит к образованию волнистости. Для виброизоляции станки устанавливают на массивные фундаменты с виброгасящими демпферами или на специальные амортизирующие опоры.

Другим критическим внешним фактором является стабильность электроснабжения. Скачки напряжения и частоты в сети питания могут вызывать сбои в работе системы ЧПУ, ошибки позиционирования сервоприводов и нестабильную работу шпинделя.

Программирование и система ЧПУ

Человеческий фактор и интеллектуальные возможности системы управления играют заметную роль в достижении высокой точности. Ошибка, заложенная в управляющей программе: неверная координата, некорректно примененная коррекция на радиус инструмента, неправильно выбранная исходная точка, неизбежно приведет к изготовлению бракованной детали.

Современные системы ЧПУ оснащены мощным аппаратным и программным обеспечением, направленным на повышение точности:

- функция предварительного просмотра и оптимизации G-кода позволяет избежать резких изменений скорости и направления движения;

- алгоритмы сглаживания траектории минимизируют ошибки интерполяции;

- функция компенсации люфта и ошибок измерения по датчикам обратной связи обеспечивает точное позиционирование.

Квалификация программиста, его умение не только грамотно составить программу, но и максимально эффективно использовать все возможности конкретной системы ЧПУ напрямую определяет конечный результат.

Заключение

Точность станка с ЧПУ является комплексной величиной, формирующейся под воздействием многочисленных и взаимосвязанных факторов. Она является производной от качества изготовления и сборки самого оборудования, правильного выбора и безупречного состояния рабочей оснастки, грамотно составленной управляющей программы и оптимально подобранных технологических режимов, а также обеспечения стабильных внешних условий эксплуатации.

Глубокое понимание природы каждого из этих факторов позволяет не только эксплуатировать станок в пределах его паспортных характеристик, но и обеспечивать точную обработку деталей. Регулярное техническое обслуживание, своевременная поверка и юстировка для устранения кинематических зазоров и прочих подобных проблем, использование ПО для компенсации ошибок – залог долговременного сохранения высоких точностных характеристик оборудования и изготовления продукции безупречного качества.